FOM Persbericht van 20 februari 2003

2003/02

Smeltbreuk van polymeervezels opgehelderd

Wetenschappers van het Instituut-Lorentz verbonden aan de

Universiteit Leiden en de Ecole Normale Supérieure in Parijs

werpen nieuw licht op het optreden van stromingsinstabiliteiten

bij de productie van polymeervezels. Als de productiesnelheid

te hoog wordt, begint de straal polymere oplossing of smelt te

kronkelen en kan zelfs breken (smeltbreuk). De onderzoekers onder

leiding van prof.dr. Wim van Saarloos (Leiden)

en dr. Daniel Bonn (Parijs) laten zien dat, in tegenstelling

tot wat wetenschappers tot nu toe aannamen, kleine verstoringen

ervoor zorgen dat de stroming in de buis instabiel wordt (en breekt),

hetgeen tot smeltbreuk leidt. Ze publiceren de resultaten van

hun onderzoek in twee artikelen in het gerenommeerde tijdschrift

Physical Review Letters (17 januari 2003 en nog te verschijnen

in februari/maart 2003). De resultaten openen nieuwe wegen

naar het begrijpen en beïnvloeden van de stroming van complexe

vloeistoffen.

Extrusie en het fenomeen smeltbreuk

Extruderen is een industrieel proces om polymeren (plastics) te

verwerken tot vezels. Het polymeer wordt in bolletjes of als oplossing

in de extruder gegoten, eventueel samen met andere stoffen. In

de extruder worden de ingrediënten gemengd en verhit. Vervolgens

perst de machine de polymere smelt onder druk door een nauwe buis.

Bij de uitgang wordt de polymere smelt afgekoeld en zo is de polymeervezel

geboren. De grootte en de vorm van de straal hangen af van de

vorm van de mal. Zo maakt men onder andere allerlei buizen en

optische fibers. Per jaar produceert de industrie wereldwijd 118 miljoen

ton plastic waarvan het grootste deel als polymeervezels. Nylon,

kevlar, acryl en polyamide zijn allemaal voorbeelden van polymeervezels

die we elke dag tegenkomen in onder andere onze kleren, auto's

en tennisrackets.

Al sinds Dupont in de jaren vijftig en zestig van de vorige

eeuw de nylonvezel (waar bijvoorbeeld panties uit bestaan) ontwikkelde,

plaagt het fenomeen smeltbreuk de industrie (in Nederland onder

andere DSM en Akzo Nobel). Als een polymeeroplossing of polymere

smelt met een te grote snelheid uit de extruder stroomt, gaat

de straal kronkels en vervormingen vertonen: de straal is niet

meer mooi glad. Die vervormingen kunnen zelfs zo toenemen dat

de stroom die uit de extruder komt, het extrudaat, breekt. Vandaar

dat het probleem in de literatuur bekend staat als smeltbreuk

('melt fracture'). Omdat het breken van de smelt de extrusiesnelheid

begrenst, en daarmee ook de productiesnelheid, heeft de industrie

veel interesse in dit onderwerp.

Vloeistofstroming

De stroming van gewone vloeistoffen, zoals bijvoorbeeld water,

wordt turbulent als de snelheid boven een bepaalde waarde komt.

In de stroming zijn dan allerlei wervels te zien. De snelheid

waarbij turbulentie optreedt hangt af van de viscositeit, de stroperigheid,

van de vloeistof. De balans tussen snelheid en viscositeit wordt

uitgedrukt in het getal van Reynolds: normale vloeistoffen worden

turbulent als dit getal hoog is. In complexe vloeistoffen, zoals

polymere oplossingen, treden naast visceuze effecten ook elastische

effecten op tijdens stroming: de polymeren worden uitgerekt waardoor

de krachten die ze uitoefenen op hun buren in verschillende richtingen

anders zijn. Dit noemt men het normaalspanningseffect. Voor sterk

visceuze vloeistoffen zoals een stroperige polymere oplossing

is het getal van Reynolds verwaarloosbaar klein. Recente experimenten

laten zien dat ook bij dit type vloeistoffen turbulentie optreedt:

visco-elastische turbulentie.

Afhankelijk van de geometrie en het type polymeer treden tijdens

extrusie verschillende effecten op. De polymeersmelt kan bijvoorbeeld

blijven plakken aan de mond van de extruder. Hierdoor krijgt het

materiaal een oppervlak dat eruit ziet als de huid van een haai

('sharkskin'). Bij hogere snelheid laat het oppervlak afwisselend

gladde en gerimpelde stukken zien, waarschijnlijk veroorzaakt

doordat het polymeer gedeeltelijk aan de wand van de extruder

blijft plakken. Dit staat bekend als het 'stick-slip' effect.

Echter, zelfs als deze effecten niet optreden, worden de vezels

ruw, een effect waar wetenschappers tot nu toe geen verklaring

voor gevonden hadden.

Uit berekeningen gedaan in de jaren zeventig van de vorige

eeuw, bleek dat de stroming in de extruderbuis zelf lineair stabiel

is. Dit betekent dat een heel kleine verstoring van de stroming

vanzelf uitdempt en dus geen turbulentie tot gevolg heeft. Wetenschappers

hebben sindsdien verschillende theorieën ontwikkeld die de

verklaring van het breken van de smelt in allerlei complicaties

zoeken, met name in de stroming buiten de buis. Hoewel sommige

theorieën misschien correct zijn voor specifieke polymeren,

bestond er tot nu toe geen algemene verklaring.

Stroming ín de extruder

De onderzoeksgroepen van Van Saarloos en Bonn zochten de

oorzaak van de instabiliteit in de stroming ín de extruder.

In feite keken de wetenschappers naar de stroming in een oneindig

lange buis. Zij vonden theoretisch en experimenteel dat de visco-elastische

stroming van polymeren in een buis weliswaar lineair stabiel is,

maar niet-lineair instabiel. Een willekeurige verstoring maakt

de stroming alleen instabiel als deze een bepaalde drempelwaarde

overschrijdt. Deze drempelwaarde is afhankelijk van de stroomsnelheid:

als de stroomsnelheid toeneemt, neemt de drempelwaarde (niet-evenredig)

snel af. Analoog aan wat gebeurt voor stroming van normale vloeistoffen

in een buis, ontstaat een instabiele (turbulente) stroming, als

de stroomsnelheid te hoog wordt. Echter, voor de polymeersmelten

zijn het de elastische krachten (de welbekende normaalspanningseffecten),

die het strekken van de polymeerketens veroorzaakt, die ervoor

zorgen dat de stroming instabiel wordt.

De experimenten van Bonn bevestigen het voorspelde scenario

niet alleen, maar stemmen zelfs kwantitatief overeen. Uit de resultaten

blijkt dus dat de stroming zelf al voldoende is om smeltbreuk

te veroorzaken. Om de stroming zo lang mogelijk stabiel te houden,

en kronkelen en breken te voorkomen, zouden wetenschappers polymeren

kunnen ontwikkelen met een zo laag mogelijke normaalspanning of

methoden om instabiliteit te onderdrukken kunnen toepassen. Van Saarloos

en collega's hebben de effecten die optreden bij in- en uitstromen

van de vloeistof niet meegenomen in hun theorie. In de experimenten

hebben Bonn en zijn groep wel naar deze effecten gekeken. Hoewel

de stroming verstoord kan worden bij het in- en uitstromen van

de extruderbuis, leidt dit nauwelijks tot kronkelen of breken

van de stroom.

Toekomst

De resultaten openen nieuwe wegen naar het begrijpen van allerlei

instabiliteiten in stroming van complexe vloeistoffen. Dit model

is ook geldig voor bijvoorbeeld de stroming van een oplossing

van colloïdale suspensies of gels. Na het onderzoek aan cilindervormige

mallen, kijkt FOM-postdoc Alexander Morozov nu naar hetzelfde

effect als de smelt tussen twee platen uit de extruder stroomt,

de standaardmethode om foliën van plastic te maken. Bovendien

zijn de groepen van Van Saarloos en Bonn van plan om hun

onderzoek uit te breiden naar het optreden van visco-elastische

turbulentie in dit soort stromingsproblemen.

Meer informatie is te verkrijgen bij prof.dr.Wim van Saarloos,

Instituut-Lorentz, Universiteit Leiden, telefoon (071) 527 55 01,

e-mail: saarloos@lorentz.leidenuniv.nl;

http://www.lorentz.leidenuniv.nl/~saarloos

of bij dr. Daniel Bonn, Ecole Normale Supérieure,

Parijs, telefoon: +33 14 432 38 02, http://www.lps.ens.fr/recherche/films-aux-interfaces/interests.html.

De elektronische versies van de illustraties kunnen worden

opgevraagd bij Annemarie Zegers, Afdeling Voorlichting, Stichting

FOM, telefoon (030) 600 12 18, e-mail: annemarie.zegers@fom.nl.

|

|

|

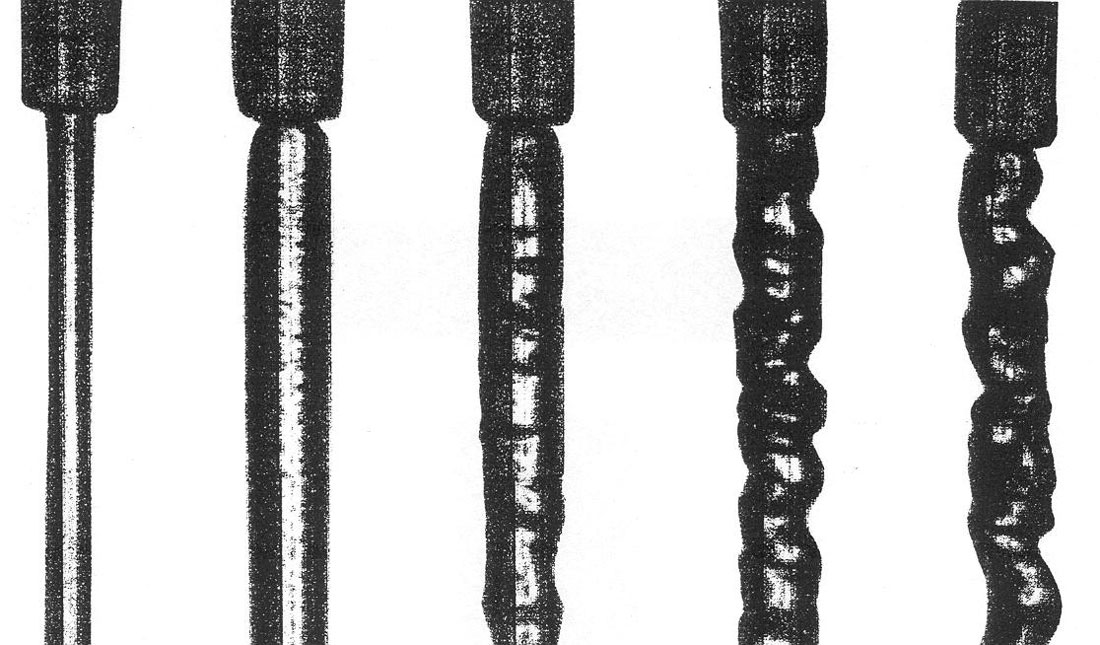

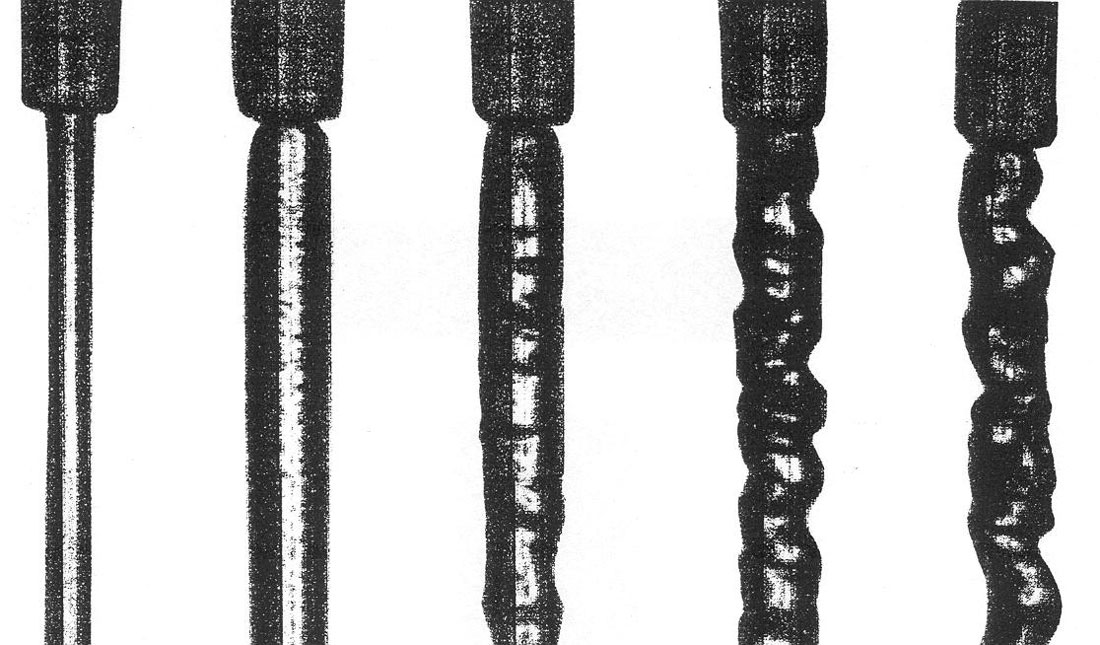

Figuur 1:

Een polymeersmelt van polyethyleen stroomt met een steeds hogere

snelheid uit de extruder. Met toenemende stroomsnelheid gaat

de straal kronkels en vervormingen vertonen. Die vervormingen

kunnen zelfs zo toenemen dat de stroom die uit de extruder komt,

het extrudaat, uiteindelijk breekt. |